Die Funktion von Getriebeventilen in mechanischen Systemen verstehen

Getriebeventile spielen eine wichtige Rolle bei der Steuerung von Flüssigkeitsdurchfluss und -druck sowohl in Industrieanlagen als auch in hydraulischen Übertragungssystemen. Sie fungieren als Steuerkomponenten, die die Übertragung von Hydrauliköl oder Schmierflüssigkeit innerhalb von Getriebemechanismen regeln. Durch die Steuerung der Flüssigkeitsrichtung und die Aufrechterhaltung ausgeglichener Druckniveaus sorgen Getriebeventile für eine reibungslose Drehmomentübertragung, minimieren Energieverluste und verbessern die Systemstabilität. In komplexen Industriemaschinen tragen diese Ventile zum Lastmanagement und zur Schaltpräzision bei und sind daher für moderne hydraulische und mechanische Systeme unverzichtbar.

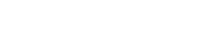

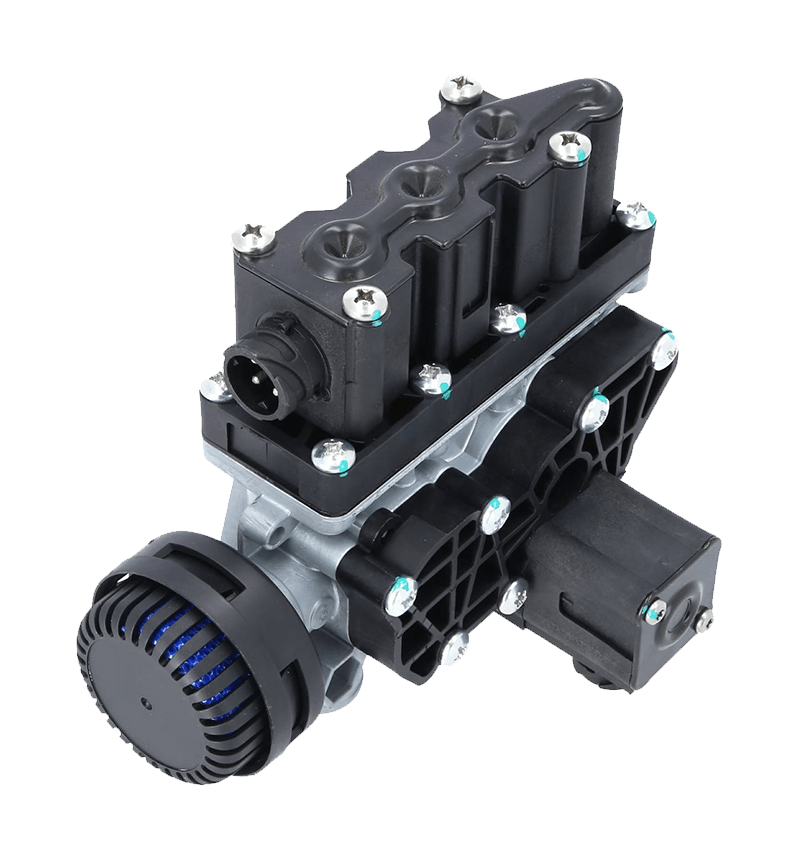

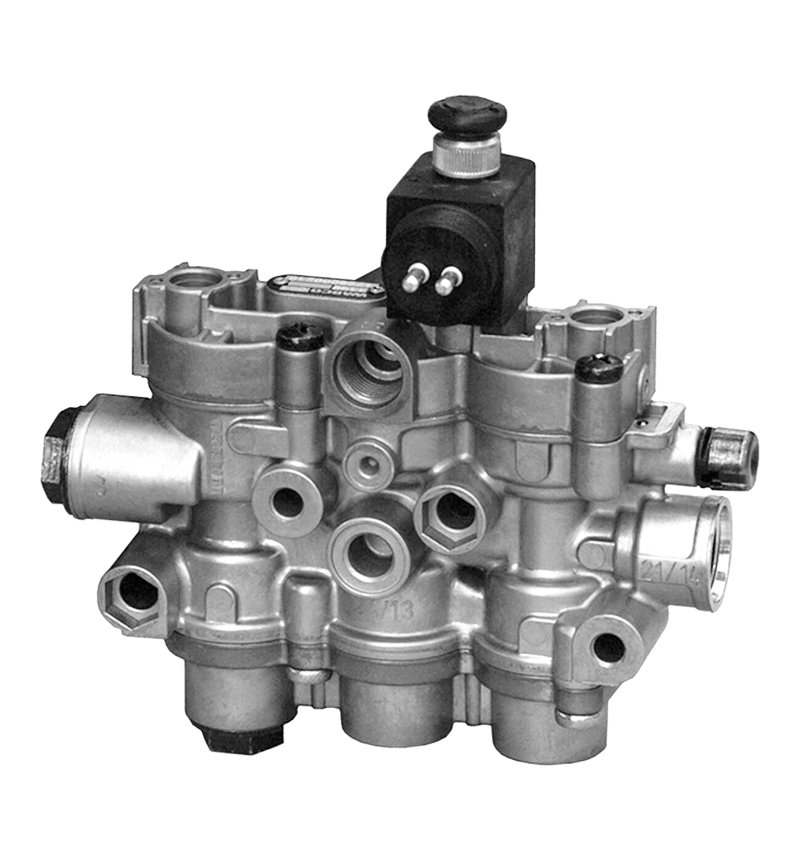

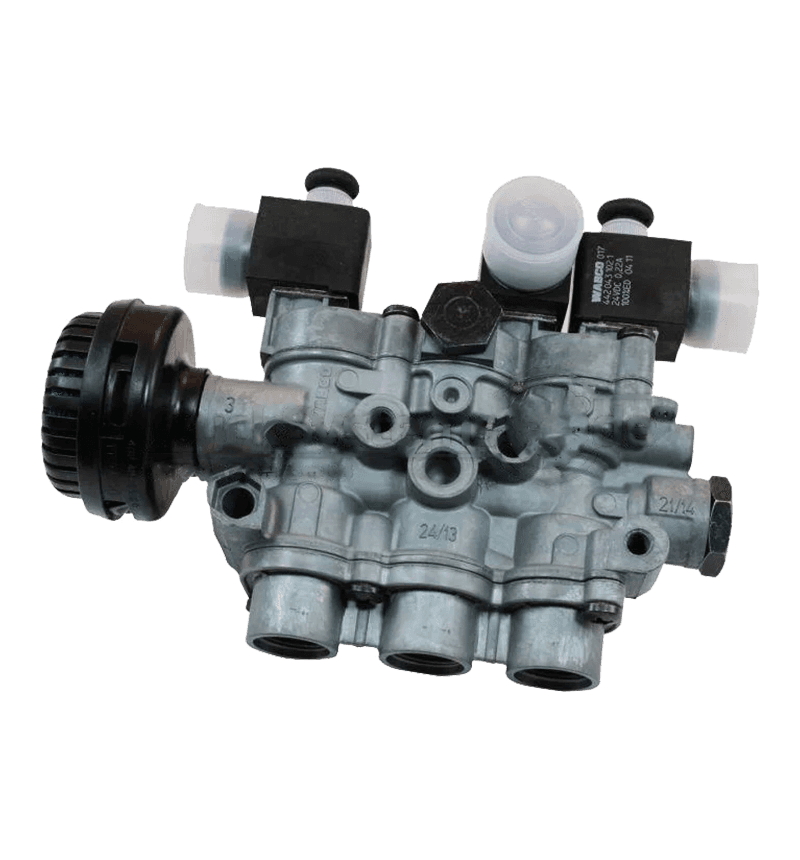

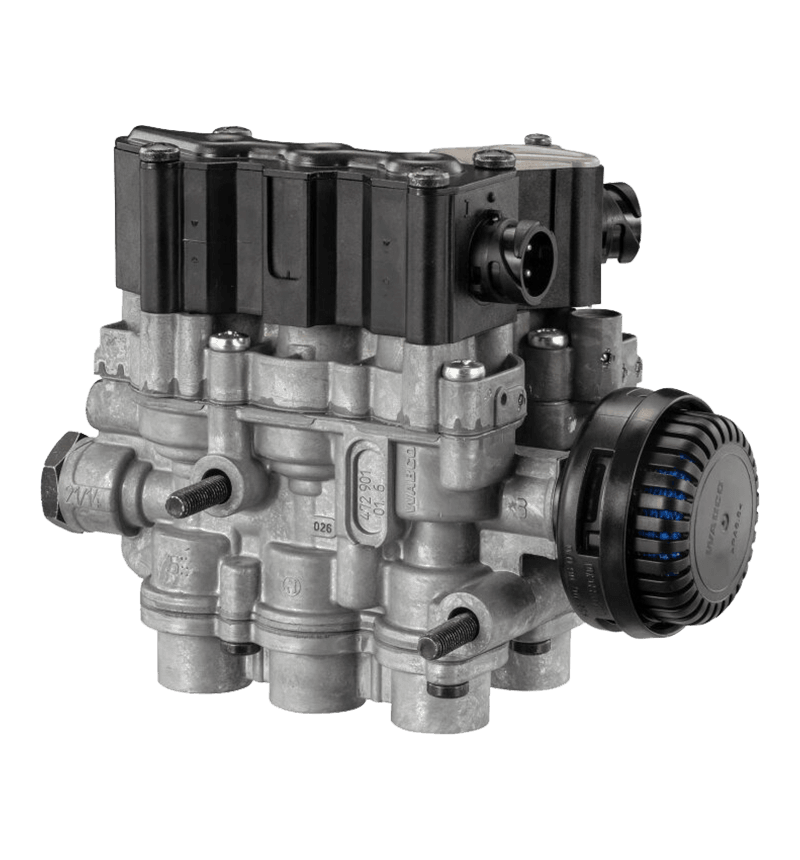

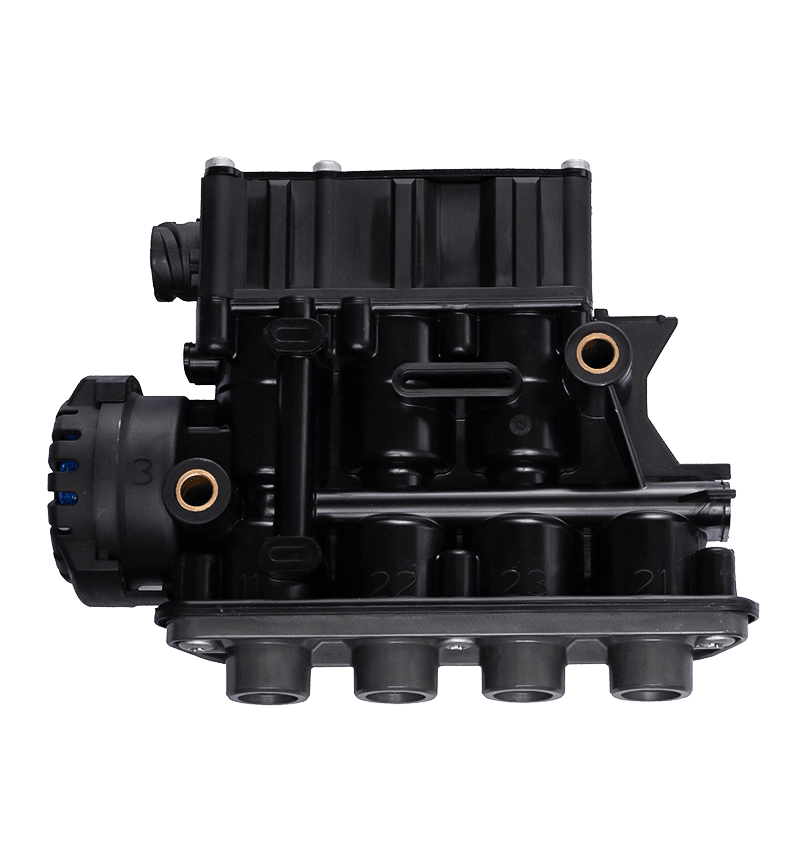

Strukturelle Eigenschaften von Getriebeventilen

Die Struktur von Getriebeventile Typischerweise umfasst es einen Ventilkörper, eine Spule oder einen Ventilkegel, Dichtungskomponenten und Betätigungsmechanismen wie Federn oder Magnetspulen. Die für diese Komponenten verwendeten Materialien werden aufgrund ihrer mechanischen Festigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit ausgewählt, da Getriebeumgebungen häufig hohen Druck- und Temperaturschwankungen unterliegen. Eine präzise Bearbeitung ist erforderlich, um enge Toleranzen zu erreichen, interne Leckagen zu verhindern und konsistente Durchflusseigenschaften aufrechtzuerhalten. In hydraulischen Getriebesystemen sind die internen Wege des Ventils für minimale Turbulenzen optimiert und gewährleisten so eine effiziente Flüssigkeitsbewegung auch unter wechselnden Lastbedingungen.

Anwendung in Industrieanlagen

In Industriemaschinen sind Getriebeventile häufig in Systemen zu finden, in denen eine präzise Bewegungssteuerung und Drehmomentübertragung unerlässlich sind. Geräte wie Hochleistungspressen, Förderbandantriebe, Kräne und Werkzeugmaschinen nutzen diese Ventile, um den Hydraulikdruck und die Richtung während des Betriebs zu regulieren. Getriebeventile ermöglichen eine gleichmäßige Schmierung und verhindern mechanischen Verschleiß, indem sie eine kontinuierliche Ölzirkulation gewährleisten. Sie tragen auch zur Bewältigung des Temperaturanstiegs bei, indem sie das Flüssigkeitsflussgleichgewicht im Getriebegehäuse aufrechterhalten. Der vom Ventilsystem bereitgestellte kontrollierte Druckfluss verbessert die Energieeffizienz, reduziert Reibungsverluste und gewährleistet eine zuverlässige Leistungsübertragung über rotierende Komponenten.

Rolle in hydraulischen Übertragungssystemen

Hydraulische Getriebesysteme sind für eine effiziente Energieumwandlung und Bewegungssteuerung stark auf Getriebeventile angewiesen. Diese Systeme nutzen unter Druck stehende Hydraulikflüssigkeit, um mechanische Energie zwischen Komponenten wie Pumpen, Motoren und Zylindern zu übertragen. Getriebeventile regulieren in diesem Zusammenhang die Flüssigkeitsrichtung, verwalten den Überlastschutz und ermöglichen ein reibungsloses Schalten. In hochpräzisen Systemen werden häufig Proportional- und servogesteuerte Ventile eingesetzt, die je nach Betriebsbedarf einstellbare Durchflussraten ermöglichen. Die richtige Ventilleistung gewährleistet ein gleichmäßiges Ansprechverhalten des Getriebes, Stabilität bei wechselnden Lasten und reduzierte Vibrationen oder Geräusche im Hydrauliksystem.

Vergleich zwischen mechanischen und hydraulischen Anwendungen

Während Getriebeventile in mechanischen und hydraulischen Systemen ähnliche Steuerungszwecke erfüllen, unterscheiden sich ihre Funktionsparameter und Designprioritäten. Bei mechanischen Anwendungen liegt der Schwerpunkt auf der Schmier- und Kühleffizienz, während bei hydraulischen Systemen die Druckregulierung und Richtungssteuerung im Vordergrund stehen. Die folgende Tabelle fasst die wichtigsten Unterschiede zwischen diesen beiden Anwendungen zusammen.

| Anwendungstyp | Hauptfunktion | Betriebsmedium | Wichtige Überlegungen zum Design | Typische Verwendung |

| Mechanisches Getriebe | Schmierung und Durchflussmanagement | Schmieröl | Temperatur- und Viskositätskontrolle | Industriegetriebe, Antriebssysteme |

| Hydraulisches Getriebe | Druck- und Richtungssteuerung | Hydrauliköl | Fließpräzision und Reaktionsfähigkeit | Hydraulikmotoren, Pumpen, Aktoren |

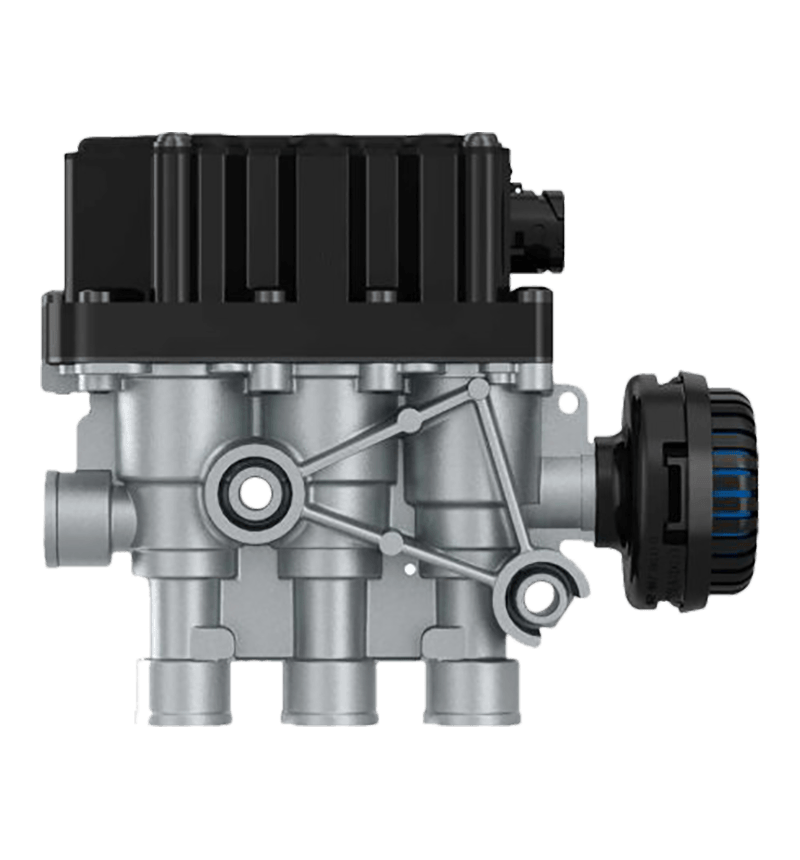

Materialauswahl für die Herstellung von Getriebeventilen

Die Wahl des Materials ist entscheidend, um die Zuverlässigkeit unter anspruchsvollen Arbeitsbedingungen zu gewährleisten. Getriebeventile werden je nach Druck- und Temperaturanforderungen üblicherweise aus hochfesten Stählen, Aluminiumlegierungen oder Messing hergestellt. Edelstahl wird häufig aufgrund seiner Korrosionsbeständigkeit und mechanischen Stabilität ausgewählt. In Hydrauliksystemen, die korrosiven Flüssigkeiten oder Feuchtigkeit ausgesetzt sind, werden spezielle Beschichtungen wie Nickelbeschichtung oder Nitrierung aufgetragen, um die Oberflächenbeständigkeit zu verbessern. Die Dichtungsmaterialien – typischerweise Fluorkautschuk, PTFE oder Nitril – müssen bei unterschiedlichen Temperaturen und Drücken ihre Elastizität und Dichtheit beibehalten, um interne Leckagen zu verhindern.

Leistungsanforderungen und Teststandards

Um eine gleichbleibende Qualität sicherzustellen, durchlaufen Getriebeventile mehrere Testverfahren, bevor sie in Geräte integriert werden. Dazu gehören Leckagetests, Durchflusskalibrierung, Druckfestigkeitsbewertung und Temperaturstabilitätsbewertung. In der Entwurfs- und Validierungsphase wird häufig auf internationale Standards wie ISO 10770, DIN 24342 und SAE J514 verwiesen. Durch ordnungsgemäße Tests wird gewährleistet, dass das Ventil unter realen Arbeitsbedingungen effizient arbeitet und Leistungseinbußen aufgrund von Ermüdung oder Materialverformung vermieden werden. Gerade bei industriellen Anwendungen, die im Dauerbetrieb laufen, ist die Funktionssicherheit bei wiederholten Belastungszyklen von entscheidender Bedeutung.

Thermische Stabilität und Flüssigkeitskompatibilität

Getriebeventile müssen auch dann funktionsfähig bleiben, wenn sie hohen thermischen Umgebungen ausgesetzt sind, die durch Reibung und hydraulischen Druck verursacht werden. Das Design umfasst hitzebeständige Komponenten und einen ausreichenden Abstand zur Aufnahme von Ausdehnungen. In Hydrauliksystemen ist die Kompatibilität mit verschiedenen Arten von Hydraulikölen – einschließlich mineralischer, synthetischer oder biologisch abbaubarer Flüssigkeiten – von entscheidender Bedeutung. Durch die Wahl des richtigen Ventildesigns wird sichergestellt, dass Dichtungen und Innenflächen stabil bleiben und keine chemischen Reaktionen oder Schwellungen auftreten. Die richtige Flüssigkeitskompatibilität verhindert nicht nur Leckagen, sondern sorgt auch für eine gleichbleibende Regelleistung über einen weiten Temperaturbereich.

Einfluss von Strömungseigenschaften auf die Systemeffizienz

Die Strömungsdynamik in Getriebeventilen wirkt sich direkt auf die Energieeffizienz und Reaktionsgeschwindigkeit aus. Ein gut konstruiertes Ventil minimiert Durchflussbeschränkungen, Turbulenzen und Druckverluste. Während des Entwurfs wird häufig eine CFD-Simulation (Computational Fluid Dynamics) eingesetzt, um interne Geometrien für laminare Strömungen zu optimieren. Der reibungslose Flüssigkeitsübergang zwischen den Ventilanschlüssen ermöglicht eine präzise Steuerung der Betätigungsgeschwindigkeit in Hydrauliksystemen. In Industriegetrieben sorgt eine stetige Ölzirkulation für eine effektive Wärmeableitung und Verschleißreduzierung. Beide Funktionen – Strömungsstabilität und Energieeinsparung – sind für die Aufrechterhaltung der langfristigen Betriebseffizienz von entscheidender Bedeutung.

Integration mit Steuerungssystemen

Moderne Getriebeventile sind häufig in elektronische Steuerungssysteme integriert, um eine automatische Druckanpassung und Echtzeitüberwachung zu erreichen. Proportional- und Servoventile reagieren auf elektrische Signale, die je nach Sensorrückmeldung Durchfluss oder Druck variieren. Dies ermöglicht eine adaptive Leistung über verschiedene Betriebsbedingungen hinweg. In der industriellen Automatisierung ermöglicht die Integration mit SPS-Systemen (Programmable Logic Controller) eine präzise Synchronisierung zwischen hydraulischen und mechanischen Komponenten. Die elektronische Überwachung des Ventilverhaltens hilft, potenzielle Probleme frühzeitig zu erkennen, die Wartungseffizienz zu verbessern und ungeplante Ausfallzeiten zu minimieren.

Überlegungen zur Wartung und Lebensdauer

Regelmäßige Inspektionen und Wartungsarbeiten sind für die Aufrechterhaltung der Leistung von Getriebeventilen von entscheidender Bedeutung. Zu den Wartungsaufgaben gehören in der Regel die Reinigung von Ventilkanälen, die Prüfung von Dichtungen auf Verschleiß und die Überwachung auf interne Leckagen. Der regelmäßige Austausch von Dichtungen und Schmierstoffen hilft, Reibungsschäden vorzubeugen. In hydraulischen Systemen kann eine Verunreinigung des Öls zur Ventilblockierung oder zum Festsitzen der Spule führen; Daher müssen Filtersysteme ordnungsgemäß gewartet werden. Geplante Wartung basierend auf den Betriebsstunden und nicht auf dem Auftreten von Fehlern verlängert die Lebensdauer des Ventils und gewährleistet eine zuverlässige Leistung während des gesamten Betriebszyklus der Anlage.

Sicherheitsfunktionen und Überlastschutz

In Getriebeventilen integrierte Sicherheitsmechanismen verhindern Überdruck, plötzliche Strömungsstöße oder Flüssigkeitsrückfluss. Häufig werden Überdruckventile eingebaut, um Überdruck automatisch abzulassen, wenn Systemgrenzen überschritten werden. Rückschlagventile sorgen für einen Einwegfluss und schützen empfindliche Komponenten vor Rückdruck. In hydraulischen Hochleistungsübertragungssystemen ermöglichen ausfallsichere Mechanismen, dass das Ventil bei einem Stromausfall in eine neutrale Position zurückkehrt und so plötzliche mechanische Stöße vermieden werden. Diese Sicherheitsmerkmale sind für die Gewährleistung der Betriebsstabilität von entscheidender Bedeutung, insbesondere bei Systemen, die große Lasten oder einen Dauerbetrieb bewältigen.

Umweltanpassungsfähigkeit und Korrosionsbeständigkeit

In industriellen Umgebungen sind sie häufig Feuchtigkeit, Temperaturschwankungen und chemischen Stoffen ausgesetzt. Getriebeventile, die für solche Bedingungen ausgelegt sind, erfordern korrosionsbeständige Materialien und Schutzbeschichtungen. Eloxierte Aluminium-, Edelstahl- oder beschichtete Stahloberflächen widerstehen Rost und Oxidation. Bei Außen- oder Marineanwendungen verhindert ein zusätzlicher Dichtungsschutz das Eindringen von Wasser und Partikelkontamination. Die Anpassungsfähigkeit an die Umwelt stellt sicher, dass Getriebeventile auch unter schwierigen Bedingungen ihre Funktionsintegrität bewahren, sodass sie für eine Vielzahl industrieller und hydraulischer Anwendungen geeignet sind.

Vergleich der in Getriebesystemen verwendeten Ventiltypen

Abhängig von den betrieblichen Anforderungen werden in Getrieben und hydraulischen Übertragungssystemen unterschiedliche Ventiltypen verwendet. Die folgende Tabelle fasst mehrere gängige Ventiltypen und ihre Hauptanwendungen zusammen.

| Ventiltyp | Funktion | Steuermodus | Bewerbung |

| Druckentlastungsventil | Begrenzt den Systemdruck, um eine Überlastung zu verhindern | Mechanisch oder hydraulisch | Industrielle Hydraulikkreisläufe |

| Wegeventil | Steuert die Flussrichtung | Manuell oder magnetisch | Hydraulische Gangschaltsysteme |

| Rückschlagventil | Verhindert Rückfluss | Automatisch | Schmierung und hydraulische Übertragung |

| Durchflussregelventil | Reguliert die Durchflussmenge | Manuell oder elektronisch | Geschwindigkeitsregelung in hydraulischen Antrieben |

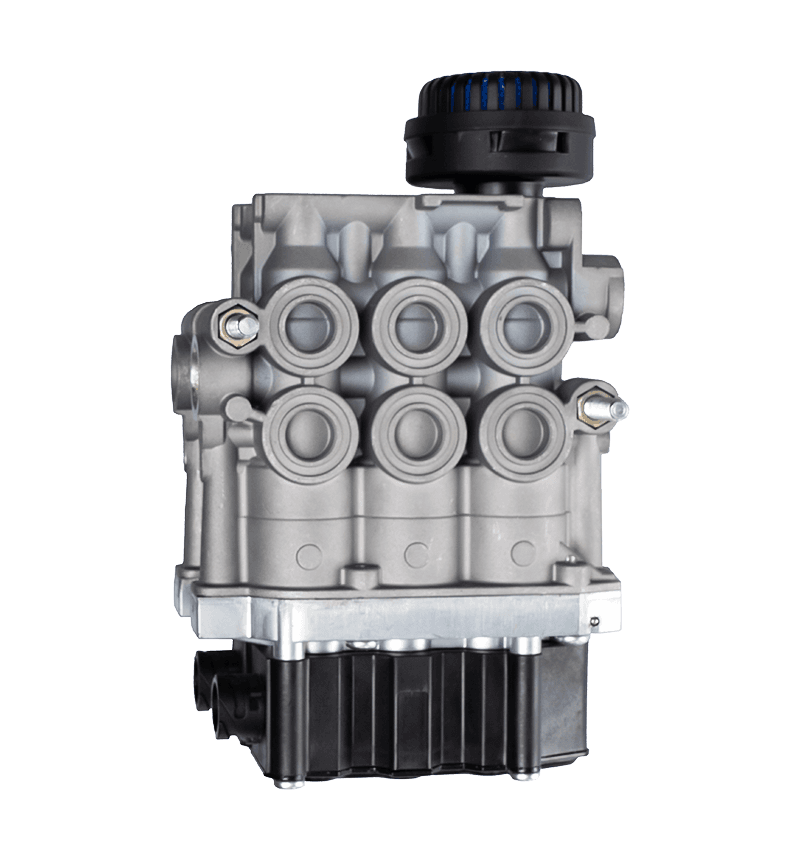

Integration mit modernen Hydraulikaggregaten

Getriebeventile sind Schlüsselkomponenten in Hydraulikaggregaten (HPUs), die Aktoren oder Getriebebaugruppen mit Drucköl versorgen. In integrierten Systemen koordinieren Ventile die Druckverteilung, die Temperaturregelung und die Kreissicherheit. Moderne HPUs verwenden häufig modulare Ventilblöcke, bei denen mehrere Funktionen in einer einzigen Baugruppe zusammengefasst sind, um Platz zu sparen und die Wartungsfreundlichkeit zu verbessern. Intelligente Steuerschnittstellen ermöglichen es dem Bediener, die Systemleistung, einschließlich Ventilposition, Durchflussrate und Temperatur, zu überwachen. Eine solche Integration erhöht die Präzision und vereinfacht komplexe Steuerungsaufgaben in verschiedenen Industriebetrieben.

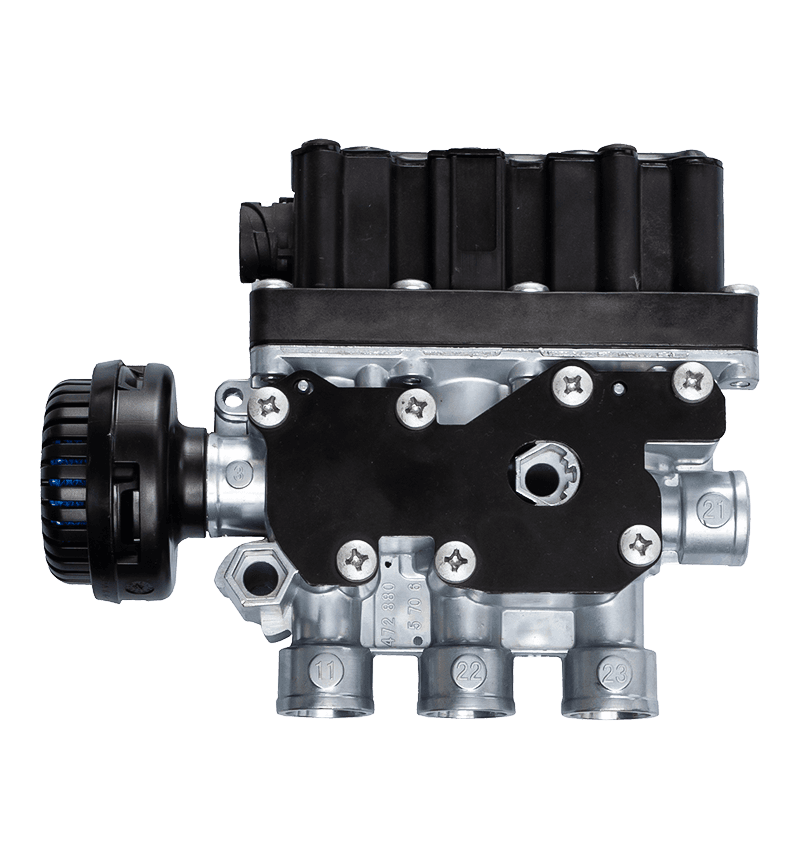

Innovationen und technologische Fortschritte im Ventildesign

Die jüngsten Fortschritte in der Ventiltechnologie konzentrieren sich auf die Verbesserung der Reaktionszeit, der Energieeffizienz und der Umweltverträglichkeit. Leichte Konstruktionen aus Verbundwerkstoffen tragen dazu bei, das Gesamtgewicht des Systems zu reduzieren, ohne Einbußen bei der Haltbarkeit hinnehmen zu müssen. Fortschrittliche Dichtungstechnologien wie Doppellippendichtungen und reibungsarme Beschichtungen verbessern die Flüssigkeitsretention und minimieren Leckagen. Elektromechanische Ventile, die mit integrierten Sensoren ausgestattet sind, ermöglichen eine vorausschauende Wartung durch die Übertragung von Betriebsdaten zur Echtzeitanalyse. Die Kombination von Maschinenbau und digitaler Überwachung führt zu höherer Betriebssicherheit und größerer Anpassungsfähigkeit sowohl in industriellen als auch hydraulischen Übertragungssystemen.

Kosten- und Effizienzgleichgewicht bei der Auswahl von Getriebeventilen

Bei der Auswahl von Getriebeventilen müssen Hersteller ein Gleichgewicht zwischen Kosteneffizienz, Leistung und Haltbarkeit herstellen. Hochpräzise Ventile mit elektronischer Steuerung können zwar höhere Anschaffungskosten verursachen, bieten aber langfristige Einsparungen durch geringeren Wartungsaufwand und geringeren Energieverbrauch. Umgekehrt können einfachere mechanische Ventile für Systeme mit geringeren Leistungsanforderungen ausreichen. Eine ordnungsgemäße Bewertung auf der Grundlage von Druckbereich, Flüssigkeitstyp, Temperaturbedingungen und Reaktionsanforderungen gewährleistet die optimale Ventilauswahl für bestimmte Anwendungen. In der folgenden Tabelle sind allgemeine Kosten-Leistungs-Verhältnisse zwischen gängigen Ventilkonfigurationen aufgeführt.

| Ventiltyp | Relative Kosten | Kontrollpräzision | Wartungshäufigkeit |

| Mechanisches Ventil | Niedrig | Einfach | Regelmäßig |

| Hydraulikventil mit Entlastungsfunktion | Mittel | Mäßig | Gelegentlich |

| Proportionalventil | Hoch | Hoch | Niedrig |

| Servoventil | Sehr hoch | Sehr hoch | Niedrig |

Fazit zur Eignung für industrielle und hydraulische Anwendungen

Getriebeventile eignen sich aufgrund ihrer Fähigkeit, den Durchfluss zu regulieren, den Druck zu steuern und die Betriebssicherheit zu erhöhen, sowohl für Industrieanlagen als auch für hydraulische Übertragungssysteme. Ihre Anpassungsfähigkeit an unterschiedliche Arbeitsumgebungen, kombiniert mit dem technologischen Fortschritt in der Materialwissenschaft und der elektronischen Steuerung, hat sie in der modernen Automatisierung und im Maschinenbau unverzichtbar gemacht. Durch sorgfältiges Design, richtige Materialauswahl und Wartung unterstützen diese Ventile weiterhin eine effiziente und zuverlässige Leistung in industriellen und hydraulischen Anwendungen weltweit.