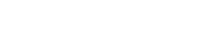

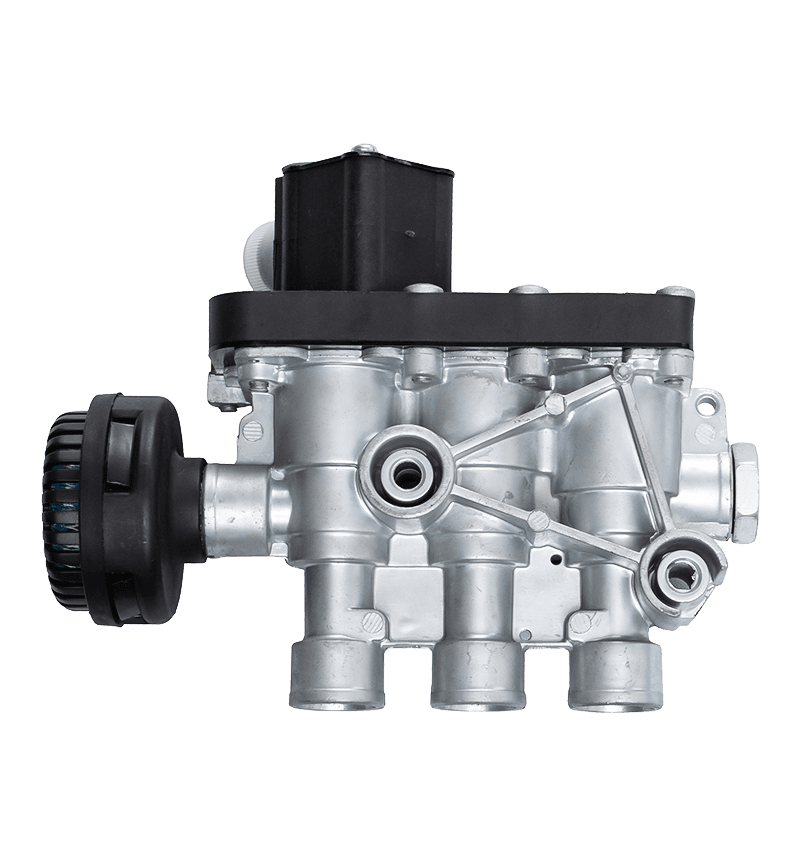

Die Funktionsweise von Handbremsventilen

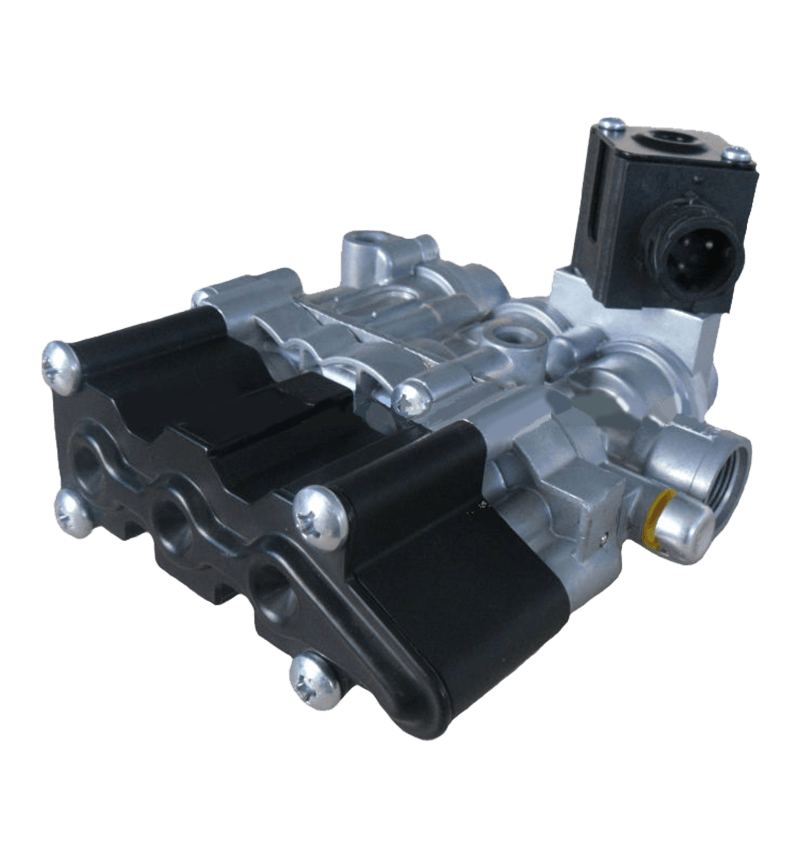

Handbremsventile fungieren als Schnittstelle zwischen dem Bediener und dem Bremssystem und ermöglichen dem Benutzer das Aktivieren oder Lösen der Bremse. In pneumatischen Systemen, wie sie beispielsweise in Zügen oder Lastkraftwagen zu finden sind, steuert das Handbremsventil die Freigabe von Druckluft, die wiederum die Bremse betätigt oder löst. In hydraulischen Systemen reguliert das Ventil den Fluss der Hydraulikflüssigkeit, um die Bremskraft zu steuern. Diese Ventile müssen präzise konstruiert sein, um sicherzustellen, dass sie konsistent auf die Eingaben des Fahrers reagieren und so die Sicherheit und Leistung des Bremssystems aufrechterhalten.

Zusätzlich zur Steuerung der Bremsbetätigung, Handbremsventile umfassen häufig Mechanismen, die ein versehentliches Lösen der Bremse verhindern. Dies ist besonders wichtig bei Fahrzeugen oder Maschinen, die über einen längeren Zeitraum stillstehen, um sicherzustellen, dass die Bremsen angezogen bleiben, wenn sie es sollen. Der ordnungsgemäße Betrieb des Ventils ist von entscheidender Bedeutung, um unbeabsichtigte Bewegungen zu verhindern, die ein Sicherheitsrisiko darstellen könnten.

Verhindern von Leckagen mit Handbremsventilen

Die Vermeidung von Leckagen ist einer der wichtigsten Aspekte bei der Konstruktion von Handbremsventilen. Sowohl in pneumatischen als auch in hydraulischen Systemen kann eine Leckage zu einem Druck- oder Flüssigkeitsverlust und damit zu einer verringerten Bremsleistung oder sogar zum Ausfall führen. Aus diesem Grund sind moderne Handbremsventile mit Materialien und Eigenschaften ausgestattet, die das Risiko von Leckagen minimieren. In pneumatischen Systemen ist eine häufige Ursache für Leckagen der Verschleiß von Dichtungen und Dichtungen, die sich im Laufe der Zeit aufgrund von Druckschwankungen und der Einwirkung von Umweltfaktoren wie Feuchtigkeit, Schmutz oder extremen Temperaturen verschlechtern können.

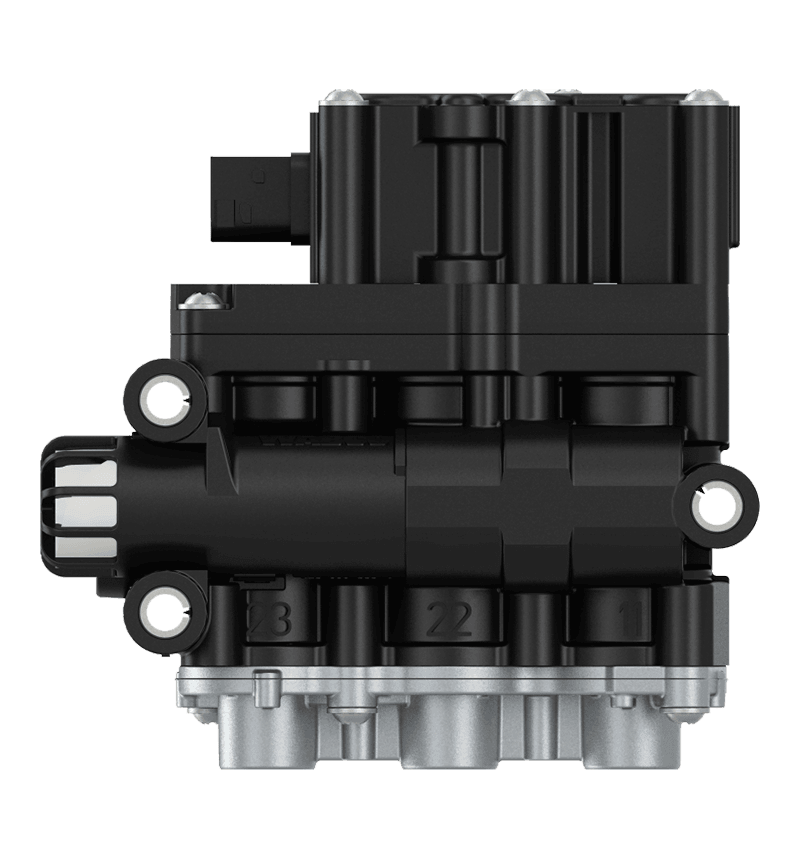

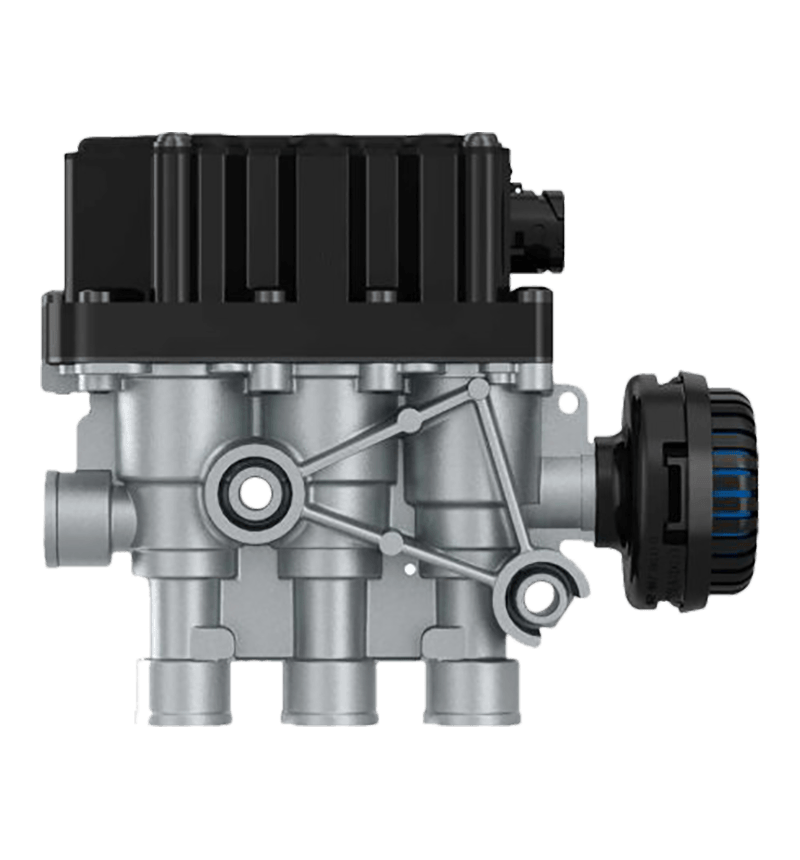

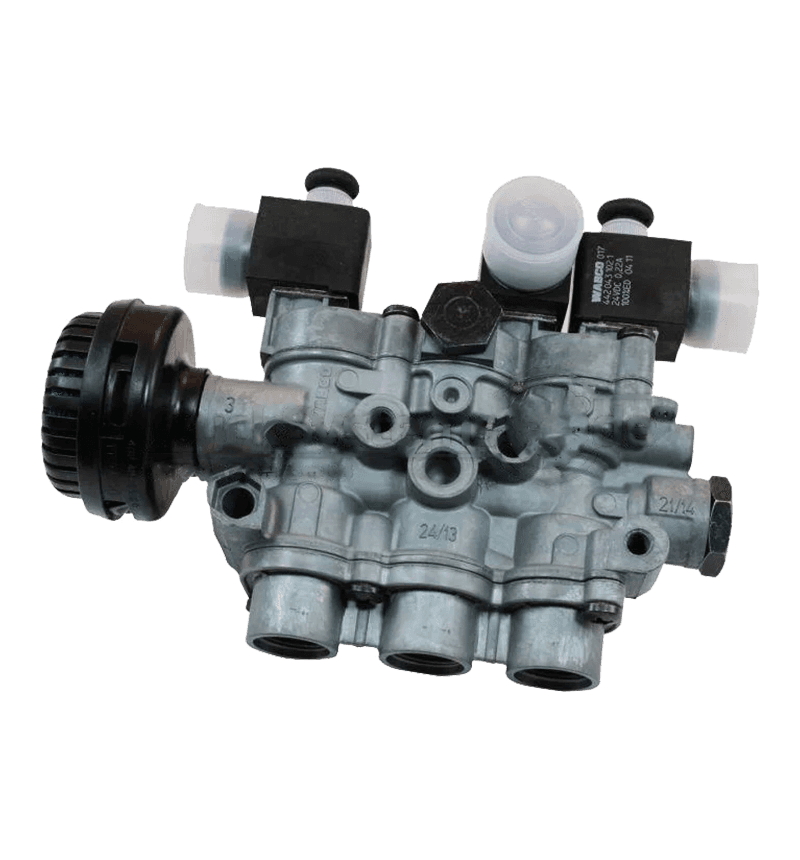

Um dem entgegenzuwirken, sind Handbremsventile typischerweise mit hochwertigen Dichtungen aus langlebigen Materialien wie Gummi, PTFE (Polytetrafluorethylen) oder Elastomeren ausgestattet. Diese Materialien werden aufgrund ihrer Beständigkeit gegen Verschleiß, Alterung und die im Bremssystem vorhandenen Chemikalien ausgewählt. Neben den Dichtungen spielt auch die Konstruktion des Ventils selbst eine wesentliche Rolle bei der Vermeidung von Leckagen. Moderne Ventile sind präzisionsgefertigt, um einen festen Sitz zwischen beweglichen Teilen zu gewährleisten und so die Wahrscheinlichkeit zu verringern, dass Luft oder Flüssigkeit aus dem System austritt.

Der Leckageschutz erstreckt sich auch auf die Anschlüsse des Ventils, die sicher abgedichtet sein müssen, um Luft- oder Flüssigkeitsverluste zu vermeiden. Ob durch Gewindeanschlüsse, O-Ringe oder Kompressionsdichtungen – die Verbindungen zwischen dem Ventil und dem Rest des Bremssystems müssen so konstruiert sein, dass sie auch unter Hochdruckbedingungen eine dichte Abdichtung gewährleisten. Im Laufe der Zeit sind regelmäßige Wartung und ordnungsgemäße Installation von entscheidender Bedeutung, um sicherzustellen, dass keine Leckagen aufgrund von Verschleiß oder unsachgemäßer Abdichtung auftreten.

Reduzierung des Verschleißes an Handbremsventilen

Verschleiß ist ein weiteres Problem, das sich auf die Langlebigkeit und Wirksamkeit von Handbremsventilen auswirkt. Die internen Komponenten eines Handbremsventils, wie Ventilsitz, Kolben und Federn, unterliegen im normalen Betrieb Reibung. Mit der Zeit kann diese Reibung zu Verschleiß führen, was zu einer verminderten Leistung oder einem Ausfall des Ventils führt. Bei Anwendungen mit hoher Beanspruchung, beispielsweise in Fahrzeugen, die häufiges Bremsen erfordern, kann der Verschleiß der Ventilkomponenten die Bremseffizienz und -sicherheit erheblich beeinträchtigen.

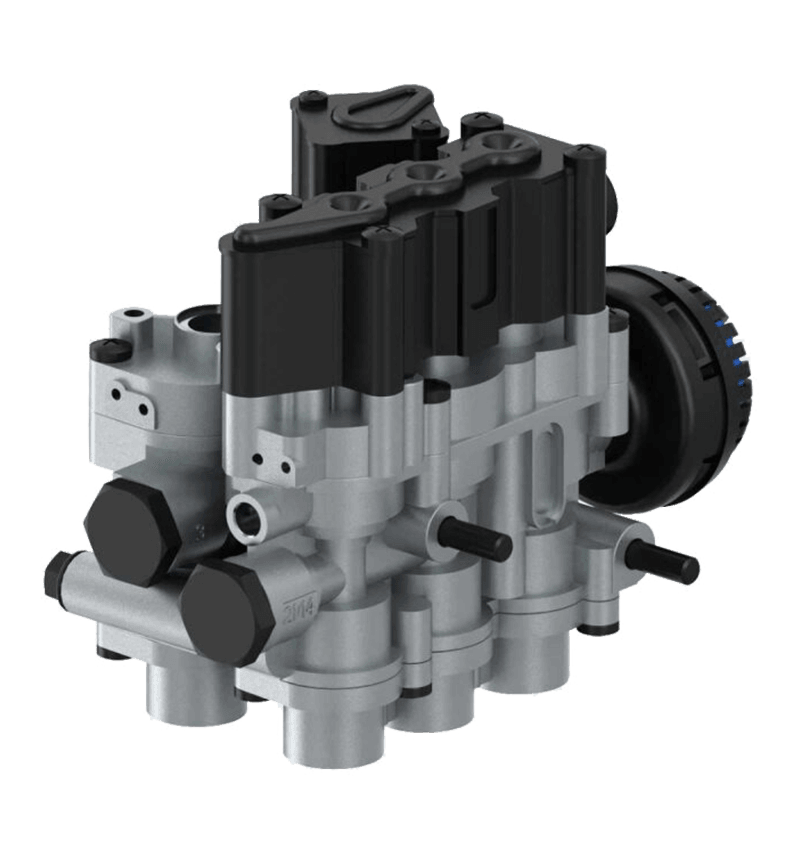

Um den Verschleiß zu reduzieren, sind Handbremsventile mit Funktionen ausgestattet, die die Reibung minimieren und die Belastung der Komponenten gleichmäßiger verteilen. Die bei der Konstruktion des Ventils verwendeten Materialien spielen eine entscheidende Rolle bei der Verschleißreduzierung. Beispielsweise können die Ventilkomponenten aus hochfesten Legierungen oder Verbundwerkstoffen hergestellt werden, die Abrieb und Verformung widerstehen. Zusätzlich können Schmierstoffe und Beschichtungen aufgetragen werden, um die Reibung zu verringern und Oberflächen vor Verschleiß zu schützen. Beispielsweise können Beschichtungen wie Hartchrom oder DLC (diamantähnlicher Kohlenstoff) auf beweglichen Teilen verwendet werden, um eine glatte, verschleißfeste Oberfläche zu schaffen, die die Lebensdauer des Ventils verlängert.

Ein weiterer Faktor zur Verschleißreduzierung ist die sorgfältige Gestaltung der Innengeometrie des Ventils. Ventilhersteller nutzen computergestütztes Design (CAD) und Simulationstools, um die internen Strömungswege zu optimieren, Turbulenzen zu minimieren und die Belastung beweglicher Komponenten zu reduzieren. Durch diese Konstruktionsoptimierung kann der Gesamtverschleiß des Ventils verringert werden, wodurch sichergestellt wird, dass die zuverlässige Leistung über einen langen Zeitraum erhalten bleibt.

Der Einfluss der Materialauswahl auf die Ventilleistung

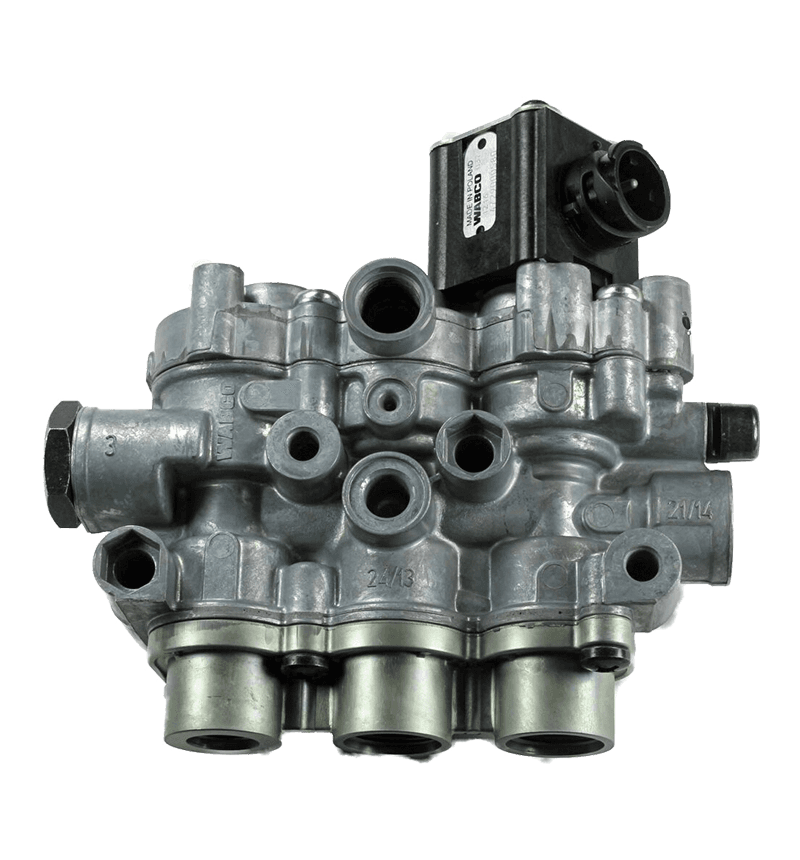

Die für die Herstellung von Handbremsventilen ausgewählten Materialien haben einen erheblichen Einfluss auf deren Fähigkeit, Leckagen zu verhindern und den Verschleiß zu reduzieren. Materialien müssen Hochdruckumgebungen standhalten, Korrosion widerstehen und ihre Integrität über lange Zeiträume bewahren. In pneumatischen und hydraulischen Systemen sind die internen Komponenten extremen Drücken, Temperaturen und oft aggressiven Chemikalien ausgesetzt. Daher ist die Auswahl der richtigen Materialien für die langfristige Haltbarkeit des Ventils von entscheidender Bedeutung.

Zu den gängigen Materialien für Handbremsventile gehören hochfeste Stähle, Aluminiumlegierungen und korrosionsbeständige Kunststoffe. Aufgrund seiner Festigkeit und Widerstandsfähigkeit gegen hohe Drücke wird häufig Stahl für den Ventilkörper verwendet. Aluminiumlegierungen werden häufig für Komponenten verwendet, die leicht sein müssen, ohne dass die Festigkeit darunter leidet. Für Dichtungen werden aufgrund ihrer hervorragenden Beständigkeit gegen Verschleiß, Temperaturschwankungen und Chemikalien häufig Materialien wie Gummi, Nitril und PTFE eingesetzt.

Neben den einzelnen Materialien spielt auch das Verfahren zur Herstellung der Ventilkomponenten eine Rolle für die Leistung des Ventils. Präzisionsbearbeitungstechniken stellen beispielsweise sicher, dass jedes Teil fest zusammenpasst, wodurch das Risiko von Leckagen verringert wird und der reibungslose Betrieb beweglicher Teile gewährleistet wird. Oberflächenbehandlungen wie Eloxieren oder Beschichten können die Haltbarkeit und Leistung der Ventilkomponenten weiter verbessern, indem sie die Verschleiß- und Korrosionsbeständigkeit erhöhen.

Vergleich der in Handbremsventilen verwendeten Materialien

| Material | Vorteile | Anwendungen |

| Hochfester Stahl | Langlebig, stark, beständig gegen Hochdruckumgebungen | Ventilkörper, interne Komponenten |

| Aluminiumlegierung | Leicht, stark, korrosionsbeständig | Ventilkomponenten, die Leichtigkeit erfordern, wie z. B. Hebel |

| PTFE (Polytetrafluorethylen) | Hervorragende chemische Beständigkeit, geringe Reibung | Dichtungen, Dichtungen und Komponenten, die aggressiven Chemikalien ausgesetzt sind |

| Gummi und Nitril | Flexibel, verschleißfest, gute Dichteigenschaften | Dichtungen, Dichtungen, O-Ringe |

Wartung und Langlebigkeit von Handbremsventilen

Obwohl Handbremsventile auf Robustheit und Langlebigkeit ausgelegt sind, ist eine regelmäßige Wartung unerlässlich, um sicherzustellen, dass sie weiterhin effektiv funktionieren. Im Laufe der Zeit können sich die Dichtungen, Federn und andere bewegliche Teile des Ventils abnutzen, was zu Undichtigkeiten oder einer verminderten Bremsleistung führen kann. Durch regelmäßige Inspektion und Wartung können potenzielle Probleme erkannt werden, bevor sie zu Ausfällen führen. Beispielsweise kann die Überprüfung der Dichtungen auf Verschleißerscheinungen oder die Sicherstellung, dass die Ventilkomponenten ordnungsgemäß geschmiert sind, dazu beitragen, die Leistung aufrechtzuerhalten und verschleißbedingten Problemen vorzubeugen.

Darüber hinaus ist eine ordnungsgemäße Installation wichtig, um Schäden und Leckagen zu vermeiden. Eine falsche Installation kann zu einer unzureichenden Abdichtung führen, was zu Undichtigkeiten oder ungleichmäßiger Bremskraft führen kann. Wenn Sie sicherstellen, dass das Ventil richtig kalibriert ist und alle Verbindungen dicht sind, kann die Lebensdauer des Ventils erheblich verlängert werden.

Anwendungen von Handbremsventilen in verschiedenen Branchen

Handbremsventile werden in vielen Branchen eingesetzt, in denen kontrolliertes Bremsen erforderlich ist. In der Automobilindustrie werden sie in Fahrzeugen für Feststellbremsen oder Notbremssysteme eingesetzt. In Eisenbahnsystemen sind Handbremsventile von entscheidender Bedeutung, um sicherzustellen, dass die Bremsen von Güter- oder Personenwaggons im Stillstand angezogen bleiben. Ebenso werden Handbremsventile in Industriemaschinen häufig zur Sicherung von Geräten während der Wartung oder wenn die Maschine nicht verwendet wird, verwendet.

Für jede dieser Anwendungen muss das Handbremsventil so ausgelegt sein, dass es bestimmten Betriebsbedingungen standhält, sei es Vibrationen und Staub in Schwerlastfahrzeugen oder extreme Feuchtigkeit und Temperaturen im Schienenverkehr. Die Ventile müssen Leckagen verhindern und den Verschleiß verringern, um die Sicherheit und Zuverlässigkeit von Bremssystemen in diesen Umgebungen zu gewährleisten.